PROSES-PROSES

PEMBENTUKAN PELAT

BAJA

Produk-produk yang terbuat melalui proses-proses

pembentukan pelat

baja yang ada disekitar kita semua, mereka meliputi produk-produk seperti alas meja-meja

tulis, lemari-lemari tempat menyimpan arsip, perabotan rumah tangga,

komponen-komponen mobil, badan pesawat terbang, dan kaleng-kaleng minuman, semuanya terbuat dari bahan baja.

Pembentukan pelat

sejak pada tahun 5000SM. ketika perkakas atau perabotan rumah

tangga dan barang-barang perhiasan dibuat dengan cara

ditempa dan dilapisi dengan emas, perak, dan tembaga.( ESTABLISHMENT OF STEEL )

Dibandingkan

dengan mereka yang diproduksi melalui penuangan dan penempaan, unsur-unsur pelat baja memberikan keuntungan lebih

yaitu ringan dan bentuknya yang serbaguna. Dikarenakan biayanya rendah dan pada

umumnya karakteristik-karakteristik kekuatan dan pembentukannya yang baik, baja

dengan kandungan karbon rendah merupakan pelat baja yang paling umum digunakan. Untuk

penggunaan-penggunaan pesawat terbang dan pesawat luar angkasa, bahan-bahan

baja umum yang digunakan adalah seperti aluminium dan titanium.

Pertama-tama

bab ini akan menggambarkan metode-metode bagaimana pelat-pelat kosong dipotong dari pelat-pelat besar yang bergulung, kemudian

diproses menjadi produk-produk yang diinginkan dengan keragaman metode-metode

tradisional serta dengan teknik-teknik seperti pembentukan plastiksuper dan

pengikatan difusi. Bab ini juga mencakup pembahasan mengenai bentuk-bentuk

karakteristik lempengan baja, teknik-teknik yang digunakan untuk menentukan

pembentukannya, dan konstruksi diagram-diagram batas pembentukan. Semua

proses-proses penting pembentukan lempengan dan semua perlengkapan yang digunakan

untuk membuat produk-produk lempengan baja, sebagaimana telah diuraikan di

dalam Gambar 1 dan Tabel 1 juga akan dijelaskan.

hasil-titik elongasi dalam spesimen lembaran logam. (b) lueder itu band dalam lembaran baja karbon rendah

Catatan dari rumusan ini bahwa

pemulihan meningkat (a) karena rasio R/T dan menghasilkan tekanan Y material

meningkat dan (b) karena modulus elastic E menurun.

Pembengkakan.

Proses ini melibatkan bagaimana komponen berbentuk pipa, kerucut, atau curviliniear kedalam split-female dan kemudian mengembangkannya, ini biasanya dengan polyurethane plug. Pukulan kemudian ditarik kembali; penyumbat kembali ke bentuk semula, dan komponen yang terbentuk dipindahkan dengan membuka dies. Produk-produk dengan merek khusus seperti kopi atau tempat air, tabung, dan manik-manik pada tambur. Untuk komponen-komponen dengan bentuk, penyumbat, daripada silinder mungkin dibentuk agar dapat menggunakan tekanan tinggi di daerah yang kritis. Keuntungan utama dari menggunakan penyumbat polyurethane adalah bahwa mereka sangat tahan terhadap abrasi, pemakaian dan pelumas; kemudian mereka tidak merusak permukaan komponen yang telah dibentuk.

Proses

|

Karakteristik-karakteristik

|

Pembentukan Gulungan

|

Bentuk-bentuk komponen dengan bagian

konstan persilangan yang kompleks; bagian permukaan yang diselesaikan halus;

tingkat produksi tinggi; biaya-biaya untuk membuat hiasan dengan menggunakan

mesin tinggi.

|

Pembentukan bidang

|

Bentuk-bentuk komponen besar dengan

lekukan-lekukan dangkal; cocok untuk produksi dengan kuantitas rendah; biaya tenaga kerja

tinggi; biaya-biaya untuk peralatan mesin dan perlengkapan bergantung kepada

ukuran komponen.

|

Menggabar

|

Komponen-komponen yang dangkal atau

dalam dengan bentuk-bentuk sangat sederhana; tingkat produksi tinggi;

biaya-biaya untuk peralatan mesin dan perlengkapan tinggi.

|

Pelapisan

|

Mencakup berbagai macam operasi-operasi

seperti membuat lubang, penempaan, memberikan hiasan, pembengkokan, penonjolan, dan koin; bentuk-bentuk yang sederhana

atau rumit terbentuk pada tingkat produk tinggi; biaya-biaya untuk peralatan

mesin dan perlengkapan tinggi, tetapi biaya tenaga kerja rendah.

|

Pembentukan Karet

|

Menggambar dan memberikan hiasan

pada bentuk-bentuk sederhana atau kompleks; permukaan lempengan yang

terlindungi dengan membran karet; kelenturan operasi; biaya peralatan mesin

rendah.

|

Pemintalan

|

Komponen-komponen poros simetris

yang kecil dan besar; diselesaikan dengan bagian permukaan halus, tetapi

biaya tenaga kerja dapat menjadi tinggi kecuali operasi-operasi dilakukan

secara otomatis.

|

Pembentukan Plastik Super

|

Bentuk-bentuk yang kompleks, detail

yang halus dan torelansi ketat; waktu pembentukan lama, oleh karena itu

tingkat produksi rendah; komponen-komponen tidak cocok untuk digunakan dengan

kondisi suhu tinggi.

|

Pembentukan Eksplosif

|

Lekukan-lekukan yang dangkal pada

lempengan-lempengan yang besar dengan bentuk-bentuk sangat kompleks,

sekalipun biasanya sumbu simetris; biaya untuk peralatan mesin rendah, tetapi

biaya tenaga kerja tinggi; cocok untuk produkasi dengan kuantitas rendah;

waktu sirkulasi lama.

|

Pembentukan gerakan Magnetik

|

Pembentukan dangkal, pembengkokan,

dan operasi-operasi pemberian hiasan pada pelat-pelat dengan kekuatan sangat rendah;

sangat cocok sekali untuk pipa baja; tingkat produksi tinggi; memerlukan

peralatan mesin khusus.

|

PEMOTONGAN

Sebelum komponen pelat baja diproduksi, pelat yang kosong dengan dimensi-dimensi yang sesuai adalah

yang pertama-tama diambil dari pelat besar (biasanya dari koil) dengan cara memotong; yaitu pelat dipotong dengan mengutamakannya pada

penekanan potongan, khususnya salah satunya dikembangkan diantara pukulan dan tumpuan. (Gambar. 1a).

(A) skema ilustrasi geser dengan pukulan dan penahan,

menunjukkan beberapa variabel proses. ciri karakteristik dari (b) lubang

menekan dan (c)logam bundar.

mencatat bahwa skala dua tokoh yang berbeda( ESTABLISHMENT OF STEEL )

(a) efek dari kelonggaran, c antara memukul dan tumpuan

di zona deformasi di

geser. dengan meningkatnya kelonggaran, material cenderung harus ditarik ke tumpuan

daripada

harus dipotong. dalam praktek, biasanya kelonggaran

berkisar

antara 2% 10% dari ketebalan

pelat.

(b) microhardness

(HV) kontur untuk

6,4 mm (0,25

inchi.) AISI 1020 tebal hot-rolled

baja di wilayah potong. Sumber: H.P.Weaver and K. J. Weinmann.

Bentuk-bentuk khusus bagian-bagian sisi

pelat yang dipotong dan logam bundar

sebagaimana tampil

di dalam Gambar 2a dan

c secara berturut-turut. Perlu diingat bahwa bagian-bagian tepi pelat tidak halus, ataupun tegak lurus pada

bidang pelat.

Pemotongan

biasanya dimulai dengan pembentukan retakan-retakan pada bagian sisi atas

maupun bawah potongan yang akan dikerjakan (A

dan B, dan C dan D di dalam Gambar 2a). Retakan-retakan tersebut pada akhirnya

bertermu satu sama lain dan terjadi pemisahan. Permukaan retakan kasar dikarenakan retakan-retakan tersebut. Permukaan yang halus dan berkilapan

pada bagian lubang dan potongan dari kontak dan penggosokan bagian sisi yang

dipotong pada dinding pemukul dan penahan.( ESTABLISHMENT OF STEEL )

Parameter

pemprosesan utama di dalam pemotongan

adalah bentuk dan bahan-bahan untuk pukulan dan penahan, bentuk pukulan, pelumasan, dan jarak c diantara pukulan dan penahan. Jarak merupakan suatu faktor penting

di dalam menentukan bentuk dan kualitas bagian sisi yang akan dipotong. Apabila

jarak meningkat, maka bagian sisi yang akan dipotong menjadi kasar, dan zona

perubahan bentuk (Gambar 2a) menjadi lebih luas. Pelat bergantung kepada yang akan ditarik

ke zona jarak, dan bagian sisi dari zona yang akan dipotong lebih kasar.

Kecuali bagian-bagian sisi tersebut dapat diterima sebagai yang akan

diproduksi, operasi-operasi sekunder (yang mana akan menambah biaya produksi)

mungkin diperlukan untuk membuatnya lebih halus.

Aksen

adalah pada bagian sisi atau bubungan sebagaimana yang tampil di dalam Gambar 2b. Ketinggian aksen meningkat dengan

meningkatnya jarak dan daktilitas pelat

baja. Bagian sisi alat yang tumpul mengkontribusi terutama sekali pada

pembentukan aksen. Ketinggian, bentuk, dan ukuran aksen secara signifikan dapat mempengaruhi

operasi-operasi pembentukan berikutnya. Beberapa proses menghaluskan diggambarkan di dalam Seksi selanjutnya.

Kualitas

bagian sisi diketahui meningkat dengan meningkatnya kecepatan pukulan;

kecepatan mungkin setinggi 10-12 m/detik (33-39 kaki per detik). Sebagaimana

yang ditunjukan di dalam Gambar 2b, bagian-bagian sisi yang akan dipotong dapat melalui

fungsi yang sangat lembab yang mana dikarenakan ketegangan pemotongan yang

dilibatkan tinggi. Keakuratan kerja yang dihasilkan dapat sebaliknya

mempengaruhi pembentukan pelat selama operasi-operasi berikutnya. ( ESTABLISHMENT OF STEEL )

Kekuatan Pukulan

Kekuatan pukulan yang diperlukan pada dasarnya adalah

produk kekuatan pemotongan pelat baja di daerah yang akan dipotong. Pergesekan diantara pukulan dan potongan

yang akan dikerjakan bagaimanapun juga akan meningkatkan kekuatan ini secara

substansial. Kekuatan pukulan maksimum,

F, dapat diperkirakan dari persamaan.

F = 0.π

L(UTS)................................(Persamaan 1)

Dimana T adalah ketebalan pelat, L adalah total

panjang yang akan dipotong (seperti diameter

lubang), dan UTS adalah daya rentang akhir bahan. Apabila jarak meningkat, maka

kekuatan pukulan menurun, dan pemakaian penahan dan pukulan juga akan berkurang.

Selain itu

kekuatan pukulan, kekuatan juga diperlukan untuk mengosongkan pukulan dari pelat selama kembalinya pukulan. Kekuatan

kedua ini sulit diperkirakan, dikarenakan banyak faktor yang dilibatkan.

Dampak-dampak dari bentuk pukulan dan bentuk penahan pada kekuatan-kekuatan pukulan

digambarkan di dalam Seksi E.

Contoh: Kalkulasi Kekuatan Pukulan

Hitunglah kekuatan yang diperlukan untuk memukul lubang

diameter 1 in (25 mm) hingga

ketebalan 3 ½ in (3.2 mm) logam

campuran titanium yang telah dilembabkan Ti-6AI-4V lempengan pada suhu kamar.

Penyelesaian: Kekuatan diperkirakan dari Persamaan (16.1).

UTS untuk logam campuran ini diketahui dari Tabel 6.10 menjadi 1000 MPa atau

140.000 psi. Jadi

F=0,7 ()(l)(140000) =

38500lb = 19,25 tons = 0,17MN

D.

Operasi-operasi Pemotongan

Beberapa

operasi-operasi yang didasarkan pada proses pemotongan dapat dilakukan. Kita

pertama-tama mendefinsikan dua hal. Di dalam melakukan pemukulan, potongan

timah dibuang (Gambar 3a).

Didalam proses pengosongan, potongan timah merupakan bagian dan yang terakhir

dipotong. Banyak operasi yang akan dijelaskan di bawah ini, serta digambarkan secara keseluruhan pada akhir

bab ini, sekarang dapat dilakukan dengan mesin yang dikendalikan dengan

komputer (lihat Bab 39) dengan pengendali alat pengubah cepat. ( ESTABLISHMENT OF STEEL )

(a) memukul (menusuk) dan pengosongan. (b)

contoh-contoh operasi geser berbagai lembaran

logam

(a) perbandingan tepi dipotongan diproduksi

oleh konvensional (kiri)

dan dengan melakukan pengosongan halus (kanan) teknik. (b) ilustrasi skematis

dari satu pengaturan untuk pengosongan halus. Sumber Feintool U.SOperations

Mesin-mesin tersebut khususnya berguna di dalam memproduksi

atau membuat prototipe-prototipe

komponen lempengan baja yang memerlukan beberapa operasi.

Die Cutting

adalah proses pemotongan yang terdiri atas operasi-operasi seperti berikut ini:

a.

Melubangi - memukul beberapa lubang di atas

lempengan;

b.

Memisahkan - memotong pelat pada dua atau lebih potongan yang

akan dikerjakan;

c.

Memasang - memindahkan potongan-potongan (atau berbagai macam bentuk) dari

bagian-bagian sisi; dan

d.

Membuka - membiarkan label tanpa memindahkan beberapa material.

Komponen-komponen yang akan diproduksi

melalui proses-proses tersebut memiliki berbagai macam kegunaan, khususnya di

dalam perakitan dengan komponen-komponen yang lainnya. Pelat baja yang akan dilubangi dengan

diameter lubang mulai dari 1 mm (0.040 in) hingga 75 mm (3 in) memiliki

kegunaan sebagai filter, penyaring, ventilasi, sebagai pengaman untuk mesin,

mengurangi kebisingan, dan mengurangi berat. Mereka ditempa di dalam proses

pergerakan pada tingkat setinggi 300.00 lubang per menit dengan menggunakan die

dan perlengkapan khusus.

Pegosongan halus.

Bagian-bagian sisi yang hasil dana persegi dapat diproduksi dengan pengosongan halus. Salah satu dasar desain die tampak di

dalaam gambar. Alat

penyengat berbentuk seperti huruf V, atau tubrukan, mengunci dengan kuat pelat di tempat dan dapat menghindari jenis

kerusakan bahan sebagaimana yang ditunjukan di dalam Gambar. Proses pengosongan halus yang mana telah dikembangkan pada tahun 1960-an melibatkan

jarak pada urutan 1% ketebalan pelat, yang mana mungkin mulai dari 0.5 mm hingga 13 mm (0.02

in ) di dalm banyak hal dan kurang dari 0.025 mm (0.001 in) di dalam kasus

bagian sisi berbentuk persegi.

Slinting.

Operasi-operasi pemotongan dapat dilakukan dengan alat-alat sepasang pisau berbentuk bundar sama

dengan apa yang dilakukan pada waktu membuat pembuka kaleng, proses semacam ini disebut slitting. Mata-mata pisau mengikuti baik

itu garis lurus maupun jalur berliku. Bagian sisi alat untuk memotong biasanya

memiliki aksen yang

mana mungkin dengan lentur dapat dilipat di atas permukaan pelat dengan menggulung pelat diantara dua gulungan. Ada dua jenis

perlengkapan alat untuk memotong. Pertama jenis driven, mata-mata pisau

bertenaga mesin. Jenis yang kedua pull-through,

potongan dioperasikan melalui mata-mata pisau yang sedang dalam kondisi tidak

berjalan. Operasi-opersi pemotongan, jika tidak dilakukan dengan tepat, mungkin

dapat menyebabkan berbagai macam distorsi pada bagian-bagian yang akan

dipotong.

slinting dengan pisau rotary. Proses ini

mirip pembukaan kaleng

Steel

Rule. Baja halus (seperti kertas kulit dan

karet) dapat dikosongkan dengan steel-rule

dies. Penahan

ini terdiri atas pelat

tipis baja keras, dibengkokan kedalam bentuk yang akan diproduksi (konsepnya

sama dengan pemotongan kue) dan

dikerjakan di atas landasan kayu yang rata. penahan ini dipress diatas lempengan dimana

pada bagian akhir permnukaan yang rata dan ini memotong pelat sepanjang bentuk steel rule.

Nibbling.

Di dalam nibbling mesin disebut nibbler yang menggerakkan pukul kecil lurus

ke atas dan kebawah dengan cepat pada penahan. Plat disipakan diantara celah dan beberapa

lubang yang saling melengkapi dibuat. Operasi ini sama dengan bagaimana membuat

lubang besar di atas pelat kertas dengan pukulam pada lobang

secara terus menerus dengan pukulan kertas. Dengan menggunakan kontrol manual, pelat-pelat dipotong sepanjang beberapa jalur

yang diinginkan. Keuntungan dari nibbling selain kelenturannya, lubang dan derajatnya yang

berbelit-belit seperti yang ditunjukan di dalam Gambar dapat diproduksi dengan

pukulan-pukulan standar. Proses ini tidak memakan biaya besar untuk

mengoperasikan produksi kecil, karena tidak ada penahan khusus yang diperlukan.

Sisa Pemotongan. Jumlah sisa dari hasil

operasi-operasi pemotongan dapat menjadi signifikan ; ini dapat menjadi sebesar 30% pada penempaan besar. Faktor penting di dalam

biaya produksi, pengerukan dapat secara substansial dikurangi dengan susunan

bentuk-bentuk pada pelat

yang akan dipotong tepat. Teknik-teknik desain dengan bantuan computer telah

dikembangkan untuk meminimalisir pengerukan dari operasi-operasi pemotongan.( ESTABLISHMENT OF STEEL )

Tailor-Welded Blanks. Terdiri atas dua

atau lebih potongan-potongan pelat yang tepat dipatri secara bersama-sama (sebagaimana pada

contoh dibawah ini) menjadi sangat penting sekali khususnya industri otomotif. Karena setiap sub potongan

memiliki ketebalan, kwalitas, pelapisan, ataupun sifat lainnya yang berbeda-beda, tailor-welded blanks memiliki sifat-sifat

yang diperlukan di lokasi-lokasi kosong yang diinginkan. Konsekuensinya produktivitas meningkat,

reduksi pada bobot pengerukan berkurang, eliminasi pengelasan bintik berikutnya yang diperlukan di dalam membuat

komponen kendaraan dan kontrol dimensi lebih baik.

Tekik-teknik

pengelasan yang paling umum digunakan

ialah pengelasan sinar laser (Seksi selanjutnya). Dikarenakan ketebalan tipis yang

dilibatkan, maka penjajaran tepat pelat sebelum dilas penting.

Contoh: pelat Baja Las Laser untuk Pembentukan

Di dalam proses pembentukan yang akan diuraikan di dalam

bab ini secara keseluruhan, pelat biasanya merupakan suatu potongan dan ketebalan, dikosongkan dari pelat besar. Kecenderungan penting yang melibatkan laser

butt welding potongan-potongan pelat baja bentuk dan ketebalannya

berbeda-beda,

rakitan yang akan dilas berikutnya dibentuk kedalam bentuk akhir. Contoh

tersebut adalah produksi mobil sebelah luar panel samping (ditunjukan di dalam

Gambar).( ESTABLISHMENT OF STEEL )

Perlu

dicatat bahwa potongan-potongan berbeda

yang pertama-tama dikosongkan; empat diantaranya ketebalan 1 mm, dan satu lagi

ketebalan 0.8 mm. potongan-potongan tersebut dilas dengan menggunakan sinar

laser dan kemusian ditempakan kedalam bentuk akhir. Di dalam cara ini, pelt-pelat yang kosong dapat disesuaikan untuk

penggunaan tertentu, bukan hanya bentuk

dan ketebalannya saja, melainkan juga penggunaan pelt-pelat dengan kualitas berbeda (dengan atau tanpa pelapisan).

Teknik-teknik

pengelasan laser (seksi selanjutny) sekarang gencar dikembangkan, konsekuensinya, sambungan-sambungan

yang dilas sangat kuat sekali. Kecenderungan yang tumbuh terhadap pengelasan dan pembentukan potongan-potongan pelat baja memungkinkan kelenturan

signifikan di dalam desain produk, kekakuan structural, perilaku keretakan, dan

pembentukan; ini juga memungkinkan penggunaan bahan-bahan berbeda dalam satu

komponen, pengurangan bobot, dan reduksi biaya pada bahan-bahan, pengerukan,

perlengkapan, perakitan dan tenaga kerja.

Ada

sejumlah penggunaan-penggunaan yang berkembang untuk jenis produksi ini U.S dan

perusahaan-perusahaan otomotif di Jepang. Berbagai macam komponen-komponen

sebagaimana yang ditunjukan di dalam Gambar mengutilisasikan keuntungan

sebagaimana telah diuraikan diatas. Misalnya, perhatikan pada bagian (b) bahwa

kekuatan dan kekakuan diperlukan untuk mendukung alat peredam guncangan yang

ditempuh dengan pengelasan potongan bulat ke permukaan pelat yang besar. Ketebalan potongan pada

komponen-komponen tersebut berbeda-beda bergantung kepada lokasinya dan

kontribusinya dengan karakteristik-karakteristik seperti kekakuan dan kekuatan,

dan dengan cara demikian memungkinkan pengurangan-pengurangan bobot menjadi signifikan.

produksi panel sisi luar dari tubuh mobil, oleh laser

ujung-las dan stempel

contoh laser ujung las dan dicap komponen badan

otomatis

Shearing Dies

Bentuk-bentuk dan jenis-jenis shearing dies akan diuraikan

di dalam seksi ini.

Jarak Ruangan. Karena pembentukan

komponen yang akan dipotong dapat dipengaruhi oleh kualitas bagian-bagiannya

yang akan dipotong, kontrol jarak ruangan penting. Jarak ruangan yang sesuai

merupakan suatu fungsi dari jenis bahan, karakter, dan ketebalannya serta

ukuran blank dan kedekatannya pada bagian-bagian lempengan asli. Sebagai

petunjuk umum, jarak ruangan untuk bahan-bahan lunak lebih sedikit dari kelas-kelas yang lebih

keras. Juga lempengan yang lebih keras jarak ruangan juga mesti lebih luas.

Lubang-lubang yang mana kecil (bila dibandingkan dengan ketebalan lempengan)

memerlukan jarak ruang yang lebih luas dibandingkan dengan salah satunya yang

lebih besar.

Jarak ruang

pada umumnya berkisar antara 2% dan 8 %

dari ketebalan lapisan, tetapi mereka

bisa menjadi lebih kecil yaitu 1% atau

lebih besar 30%. Dalam penggunaan ruang yang lebih besar, perhatian harus diberikan kepada rigiditas

dan pen sejajaran alat pengepres dengan pengikat dan pengaturnta. Semakin

kaku, kualitas tepi akan semakin baik.

Dalam sebuah proses yang disebut shaving

(Gambar.), bahan ekstra dari bagian

kasar yang dipotong berlapis dipotong.

Punch and Die Shapes. Catatan di dalam

Gambar permukaan pukulan dan tumpuan keduanya rata. Oleh karena itu kekuatan pukulan

berkembang dengan cepat selama pemotongan, karena kebalan yang secara

keseluruhan akan dipotong pada waktu yang bersamaan. Lokasi daerah-daerah yang

akan dipotong pada waktu-waktu tertentu dapat dikontrol dengan

menyerongkan pukulan dan permukaan

(Gambar). Geometri sama dengan pada pkertas, anda dapat melihata bahwa dengan

melihat lebih dekat pada akhir pukulan. Dengan menyerongkan khususnya sesuai

untuk memotong blank-blank yang tebal karena ini dapat mengurangi kekuatan pada

awal pukulan, ini

juga dapat mengurangi tingkat kebisingan

operasi.

contoh penggunaan sudut geser pada pukulan dan penaha.

Catatan di

dalam Gambar dan dibahwa

dikarenakan simetris pukulan, tidak ada kekuatan terselubung pada pukulan

tersebut. Sebaliknya, pukulan seperti yang tampak di dalam Gambar memiliki

penyadap tunggal, dan kekuatan terselubung pada pukulan itu. Konsekuensinya,

pukulan dan pengaturan tekanan pada kasus yang terakhir mesti memiliki

rigiditas terselubung yang memadai sehingga mereka mungkin dapat menghasialakan

lubang yang dilokasikan tidak tepat

ataupun juga mungkin memudahkan pukulan pada bagian penahan yang lebih rendah (sebagaimana ini

memungkinkan pada poin-poin B atau D dalam Gambar) yang mengakibatkan

kerusakan.

ilustrasi skematis (a) sebelum dan (b)

setelah pengosongan mesin umum. perhatikan gerakan yang terpisah dari mati (untuk

blanking) dan pukulan (untuk meninju lubang di mesin

cuci). (c) membuat ilustrasi skematis mesin

cuci dalam progresif. (d) pembentukan bagian atas

sebuah semprot aerosol cai

dalam progresif. dicatat

bahwa bagian tersebut melekat

pada strip sampai operasi terakhir selesai

Kekuatan Gabungan. Beberapa operasi pada potongan yang sama

mungkin dapat dilakukan dalam satu pukulan pada salah satu stasiun dengan compound die (Gambar). Operasi-operasi

gabungan tersebut biasanya terbatas pada bentuk-brntuk yang sangat sederhana,

karena mereka bagaimanapun juga lamban dan karena penahan (meningkatkan kompleksitas) secara

cepat menjadi lebih mahal dibandingkan dengan operasi-operasi pemotongan secara

individual.

Kekuatan Progresif. Komponen-komponen

yang memerlukan operasi ganda seperti pukulan, pengosongan, dan pencatatan

dapat dilakukan pada tingkat produksi yang tinggi di dalam progressive dies. Pelat baja disediakan sebagai pelat koil, dan operasi berbeda dilakukan

pada stasiun yang sama dengan masing-masing pukulan berangkai (Gambar). Contoh

komponen yang dibuat di dalam progressive dies tampak di dalam Gambar.

Kekuatan Transfer. Dalam susunan

kekuatan transfer, pelat

baja mengalami operasi-operasi berbeda di stasiun-stasiun yang berbeda pula

yang mana tersusun sepanjang garis lurus atau jalur bundar. Setelah

masing-masing langkah, komponen tersebut diangkut ke stasiun berikutnya untuk

operasi-operasi lebih lanjut.

Peralatan dan Bahan-bahan Kuat. Peralatan

dan bahan-bahan kuat untuk pemotongan pada umumnya perkakas baja dan untuk

tingkat produksi tinggi, karbit (lihat Tabel). Pelumasan penting untuk

mengurangi perkakas dan pemakaian die dan meningkatkan kualitas bagian yang

akan dipotong.

Metode-metode Lain Memotong Pelat Baja

Ada beberapa metode-metode lain memotong pelat dan khususnya pelat:

a.

Pelat atau pelat dipotong dengan gergaji ringan; metode ini adalah suatu

proses penghilangan cacat (seperti yang digambarkan di dalam Seksi selanjutnya).

b.

Pemotongan

dengan lidah api (Seksi selanjutnya) adalah metode umum lainnya,

khususnya untuk pelat baja yang tebal; ini secara luas digunakan dalam

pembuatan kapal dan pada

komponen-komponen structural berat.

c.

Pemotongan

dengan menggunakan sinar laser (Seksi selanjutnya) menjadi suatu proses penting. Ini

digunakan dengan perlengkapan yang dikontrol komputer, untuk memoting keragaman

bentuk yang konsisten dan berbagai macam ketebalan. Proses ini dapat

digabungkan dengan pemukulan dan

pemotongan, kedua proses tersebut meliputi tingkat

perbedaan dan komplementer. Komponen-komponen

dengan bentuk-bentuk tertentu dapat diproduksi yang terbaik melalui

salah satu proses,

beberapa dengan bentuk-bentuk lain dapat diproduksi yang terbaik melalui

proses-proses lainnya. Mesin-mesin

kombinasi dapat melengkapi kedua kapabilitas yang akan dirancang dan dibuat.

(Lihat juga Contoh pada bagian akhir Seksi selanjutnya).

d.

Friction

sawing meliputi piringan atau mata pisau yang mana menggosok pelat atau pelat pada permukaan dengan

kecepatan tinggi (seksi selanjutnya).

e.

Water-jet

cutting (Seksi selnjutnya) merupakan suatu proses pemotongan penting yaitu efektif

pada beberapa bahan-bahan metalik serta

salah satunya bahan-bahan non metalik.

KARAKTERISTIK-KARAKTERISTIK PELAT BAJA

Setelah kosong dipotong dari pelat yang lebih besar, ini dibentuk kedalam berbagai macam

bentuk. Pada dasarnya,

semua proses-proses pembentukan pelat menggunakan berbagai macam penahan dan perkakas untuk memperlunak dan

melengkungkan pelat.

Akan tetapi sebelum kita

mempertimbangkan proses-proses tersebut, karakteristik-karakteristik

tertentu pelat

baja mesti ditinjau kembali, dikarenakan dampak-dampak penting pada operasi

secara keseluruhan (Tabel).

PEMANJANGAN

Meskipun operasi-operasi pembentukan pelat jarang sekali melibatkan perlunakan

sederhana takbersumbu sepserti didalam pengujian ketegangan,

pengamatan-pengamatan mengenai pengujian daya rentang dapat menjadi sangat

berguna untuk memahami perilaku pelat baja. Meninjau kembali dari Seksi selanjutnya bahwa specimen yang disubjeksikan

pada ketegangan pertama-tama mengalami perpanjangan sama hanya apabila beban

melebihi daya rentang akhir memyelesaikan sampel.

Karena

bahan biasanya akan diperlunak di dalam pembentukan pelat, tingginya pemanjangan seragam lebih

baik untuk pembentukan yang baik. Ketegangan yang sesungguhnya dimana necking

dimulai secara hitungan sama dengan strain-hardening exponent (n) sebagaimana

tampak di dalam Persamaan (2.8); jadi nilai n yang tinggi menunjukkan

perpanjangan sama (lihat Tabel).

Karakteristik-karakteristik Penting Baja di dalam

Pembentukan Pelat

Karakteristik

|

Penting

|

Pemanjangan

|

Menentukan kapabilat pelat baja untuk memperlunak tanpa

necking dan gagal, strain-hardening exponent yang tinggi (a) dan eksponen sensitivitas

tingkat ketegangan (m) lebih baik.

|

Pemanjangan titik hasil

|

Diamati dengan pelat-pelat baja lunak, juga disebut Lueder’s bands dan

ketegangan lebih lunak, menyebabkan

depresi-depresi pada permukaan pelat seperti lidah

api, dapat dieliminir dengan

karakteristik menggulung, sekalipun pelat mesti dibentuk dengan waktu tertentu setelah

menggulungkan.

|

Anisotropy (pianar)

|

Memperlihatkan perilaku berbeda pada

arah-arah planar yang berbeda pula; tampak pada pelat cold-rolled dikarenakan merujuk

pada orientasi atau mekanis, menyebabkan kebisingan, dapat dikurangi atau dieliminasi

dengan mendinginkan logam sekalipun kekuatan rendah.

|

Anisotropy (normal)

|

Menentukan perilaku penipisan pelat baja selama perlunakan, penting di dalam operasi-operasi

menggambarkan kedalaman.

|

Ukuran butiran

|

Menentukan kekasaran permukaan pada pelat baja yang akan diperlunak, butiran yang lebih kasar, penampilan

(warna kuning kulit pisang), juga mempengaruhi kekuatan material.

|

Tekanan-tekanan residual

|

Disebabkan oleh deformasi tidak seragam selam pembentukan menyebabkan kerusakan

pada komponen ketika akan dipotong dan dapat mengarah pada keretakan, berkurang atau tereliminasi dengan

berkurangnya tekanan.

|

Springback

|

Disebabkan oleh pemulihan

elastis pelat yang rusak setelah pembongkaran, menyebabkan distorsi komponen dan

kehilangan akurasi dimensional, dapat dikontrol dengan teknik-teknik seperti

pembengkokan dan pukulan.

|

Pengerutan

|

Disebabkan oleh tekanan-tekanan

komprehensif pada bidang lempengan, dapat diperhalus ataupun dapat

berguna di dalam memberikan kekakuan, dapat dikontrol dengan alat dan desain penahan yang tepat.

|

Kualitas bagian sisi yang akan

dipotong

|

Bergantung kepada proses-proses yang

digunakan,

bagian bagian sisi dapat menjadi kasar, tidak persegi, dan mengandung

retakan-retakan, tekanan residual, dan lapisan yang lebih keras, yanag mana

semuanya detrimental pada kelayakan pelat, kualitas dapat ditingkatykan dengan

kontrol jarak raungan, peralatan dan desain penhan. Pengosongan, pemotongan, dan

pelumasan.

|

Kondisi permukaan pelat

|

Bergantung kepada praktek menggulung, penting di dalam pembentukan pelat karena ini dapat menyebabkan

kebocoran dan kualitas permukaan berkurang, lihat juga Seksi selanjutnya.

|

Necking mungkin menjadi terlokalisasi ataupun mungkin

mengalami difusi bergantung kepada

sensitivitas tingkat ketegangan (m) bahan, hubungan ini diberikan di dalam

Persamaan (2.9). nilai (m) yang lebih tinggi, difusi lebih baik

pada operasi-operasin pembentukan lempengan.

Metode umum

menghindari goresan-goresan tersebut adalah untuk mengeliminir atau mengurangi

pemanjangan titik hasil dengan mengurangi ketebalan pelat 0.5% hingga 1.5% dengan gulungan

lembab (penggulungan keras atau ketat).

Dikarenakan lamanya ketegangan (Seksi selanjutnya), pemanjangan titik hasil tampak

kembali setelah beberapa hari di suhu kamar atau setelah beberapa jam pada suhu yang lebih tinggi.

Untuk menghindari kejadian yang tidak diharapkan ini, salah satunya harus

membentuk material pada batas waktu tertentu (yang mana bergantung kepada jenis

baja).

Anisotropy

Suatu faktor penting yang mempengaruhi pembentukan pelat baja adalah anisotrophy

(directionality) pelat.

Meninjau kembali bahwa anisotrophy diperlukan selama pemrosesan mekanis panas pelat dan bahwa ada dua jenis anisotrophy

(Seksi selanjutnya),

crystallographic anisotrophy (merujuk pada orientasi butiran) dan mechanical

fibering (alinyemen kenajisan, inklusi, dan kekosongan pada seluruh ketebalan pelat).

Subjek ini kemudian akan dibahas di dalam Seksi selanjutnya.

hasil-titik elongasi dalam spesimen lembaran logam. (b) lueder itu band dalam lembaran baja karbon rendah

Ukuran Butiran

Ukuran butiran pelat baja penting untuk dua alasan. Sebagaimana telah digambarkan di dalam Seksi selanjutnya, ukuran butiran dapat mempengaruhi

sifat-sifat mekanis, dan ini mempengaruhi penampilan permukaan komponen yang

terbentuk (kuning kulit pisang). Butiran yang lebih kasar, penampilan permukaan

lebih kasar. Ukuran butiran ASTM 7 atau lebih halus (Tabel) lebih baik untuk

operasi-operasi pembentukan pelat baja.

METODE-METODE PENGUJIAN UNTUK PEMBENTUKAN PELAT BAJA

Pembentukan pelat baja merupakan teknologi penting dan perhatian ekonomi.

Ini biasanya didefinisikan sebagai kemampuan pelat baja untuk mengalami perubahan bentuk

yang diinginkan tanpa kegagalan seperti necking atau kebocoran. Sebagaimana

kita akan mengetahui secara keseluruhan pada akhir bab ini, pelat baja mungkin mengalami dua bentuk

dasar deformasi (bergantung kepada geometri komponen): (a) pelunakan dan (b)

penarikan (telah dijelaskan di dalam Seksi selanjutnya).

Ada

perbedaan-perbedaan penting diantara kedua bentuk tersebut, dan

parameter-parameter berbeda yang dilibatkan di dalam menentukan pembentukan di

bawah kondisi-kondisi berbeda tersebut. Bab ini menggambarkan metode-metode

yang pada umumnya digunakan di dalam industri-industri manufakturing untuk

memprediksikan pembentukan.

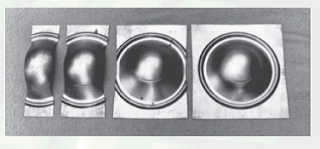

Pengujian-Pengujian

Bagaimana Membuat PELAT

Karena pembentukan pelat pada dasarnya merupakan suatu proses bagaimana

memperlunak bahan, pengujian-pengujian sebelumnya telah dikembangkan untuk memprediksikan

pembentukan yaitu pengujian-pemngujian bagaimana membuat lengkungkan (Gambar).

sampel pelat baja

dijepit diantara dua pelat penahan

yang berbentuk bundar, dan bola baja atau pukulan memutar ditekan secara

hidrolis kedalam pelat

baja hingga keretakan mulai tampak pada sampel yang akan diperlunak.

(a) uji bekam (tes Erichsen)

untuk menentukan sifat mampu bentuk

dari lembaran logam. (b) hasil pengujian tonjolan pada baja dari berbagai

lebar. spesimen terjauh kiri mengalami, pada dasarnya,

ketegangan sederhana. spesimen terjauh yang tepat dikenakan

biaksial sama peregangan

Nilai yang

lebih besar adalah pada kedalaman pukulan, lebih besar pembentukan pelat. Meskipun untuk melakukan

pengujian-pengujian tersebut tidak sulit (dan memperkirakan indicator-indikator

pembentukan), mereka tidak dapat menstimulir kondisi-kondisi sesungguhnya

operasi-operasi pembentukan pelat baja.

Forming-Limit Diagrams

Pengembangan penting di dalam menguji pembentukan pelat baja adalah forming-limit diagram

(FLD). L.empengan tersebut ditandai dengan bentuk jaringan melingkar, khususnya

2.5 hingga 5 mm (0.1 hingga 0.2) in) dalam diameter dengan menggunakan

teknik-teknik elektrokimiawi atau photoprinting. Blank kemudian diperlunak

dengan pukulan, dan deformasi lingkaran diamati dan diukur di daerah-daerah

dimana kegagalan (necking dan kebocoran) terjadi. Agar keakuratan pengukuran

meningkat, lingkaran-lingkaran dibuat sepraktis mungkin.

Untuk

mengembangkan pelunakan tidak sama, sebagaimana di dalam operasi-operasi pembentukan pelat yang sebenarnya, sampel-sampel yang

akan dipotong dengan ketebalan-ketebalan bervariasi (Gambar). perlu dicatat

bahwa sampel persegi (paling kanan gambr) menghasilkan equal

biaxial stretching (seperti yang

telah ditempuh dengan meniupkan balon berbentuk bola), sedangkansampel yang

lebih sempit (paling kiri gambar ) mendekati

kondisi unaxial stretching (ketegangan sederhana). Setelah serangkaian percobaab tersebut dilakukan pada pelat baja khusus dengan kelebaran berbeda-beda, diagram batas

pembentukan menunjukkan batas-batas diantara daerah-daerah gagal dan aman

terbentuk (Gambar).

Untuk

mengembangkan diagram batas pembentukan, ketegangan teknik besar dan kecil

diukur dari deformasi

lingkaran-lingkaran sumber yang didapatkan sebagai berikut. Catatan di dalam

Gambar bahwa lingkaran sumber dideformasi kedalam bentuk lonjong. Sumbu utama

bentuk lonjong mengambarkan arah utama dan besarnya pelunakan. Ketegangan utama

adalah engineering strain pada arah ini dan selalu positif, dikarenakan

perlunakan pelat

baja. Sumbu kecil bentuk lonjong menggambarkan besarnya perlunakan atau

pengurangan pada arah sebaliknya pelat baja.

Catatan

bahwa ketegangan kecil dapat menjadi baik itu negatif maupun positif. Misalnya,

jika lingkaran ditempatkan pada titik sampel uji ketegangan dan kemudian

diperlunak, maka sampel menjadi lebih sempit karena akan diperlunak (dampak

Poisson), dan ketegangan minor negtif. (perilaku ini dapat dengan mudah

ditunjukan dengan memperlunak kelompok karet.) Disisi lain, jika kita

menempatkan lingkaran pada balon karet berbentuk bundar dan memompanya, maka

ketegangan kecil dan besar keduanya akan positif dan sama besarnya.

(a) ketegangan dalam pola grid cacat melingkar. (b)

diagram membentuk batas (FLD) untuk berbagai

logam lembaran. althogh

strain utama adalah selalu positif (streching), strain minor mungkin baik

positif atau negatif. di bagian

kiri bawah dari diagram, R adalah

anisotropi normal lembaran

Dengan

membandingkan daerah-daerah permukaan lingkaran yang asli dan lingkaran yang

berubah bentuk pada pelat

yang akan dibentuk, kita dapat juga menentukan apakah ketebalan pelat dapat diubah. Karena volume masih

konstan pada perubahan bentuk plastic, kita mengetahui bahwa jika daerah lingkaran yang berubah bentuk lebih

besar dibandingkan dengan lingkaran asli, maka pelat menjadi lebih tipis. Fenomena ini

dapat diamati dengan meniup balon dan tidak ada yang tembus cahaya (karena lebih tipis) sebagaimana ini akan diperlunak.

Data yang

diperoleh dari lokasi-lokasi berbeda pada masing-masing sampel sebagaimana

tampak di dalam Gambar didesain di dalam bentuk tersebut sebagaimana tampak di

dalam Gambar. kurva-kurva menggambarkan batas-batas diantara daerah-daerah

gagal dan aman. Jadi, jika suatu lingkaran mengalami ketegangan besar maupun

kecil kurang lebih 40%, secara berturut-turut, maka tidak aka nada kebocoran

pada bidang sampel. Di sisi lain, jika

ketegangan besar dan kecil pada sampel logam campuran aluminium +80% dan

-40% secara berturut-turut, maka aka nada kebocoran pada bidang sampel

tersebut.

Contoh

komponen pelat baja

yang akan dibentuk dengan bentuk jaringan tampak di dalam Gambr. catatan

kebocoran dan bentuk-bentuk lingkaran yang mengalami perubahan di sekitar

daerah yang bocor. Gambar memperlihatkan bahan-bahan berbeda yang memiliki

diagram batas pembentukan dan kurva lebih tinggi, pembentukan material lebih

baik.

Ini penting

untuk dicatat bahwa ketegangan minor tekanan misalnya 20% diasosiasikan dengan

ketegangan yang lebih besar dibandingkan dengn ketegangan minor positif dengan

besaran sama. Dengan kata lain ini lebih baik untuk ketegangan minor menjadi

negative (menyusutkan arah minor). Di dalam pembentukan komponen-komponen pelat baja yang kompleks, peralatan khusus

dapat dirancang untuk mendapatkan keuntungan dari dampak lebih ketegangan minor

negatif pada pembentukan.

Dampak dari

ketebalan pelat baja

pada diagram batas pembentukan adalah untuk menaikan kurva dalam Gambar pelat yang lebih tebal, kurva pembentukannya

lebih besar, dan ini lebih mudah

dibentuk. Di lain pihak, di dalam operasi-operasi pembentukan, blank yang tebal

mungkin tidak dapat dengan mudah dilengkungkan disekitar jari-jari kecil tanpa

keretakan (Seksi selanjutnya).

Friksi dan

pelumasan pada yang menghubungkan diantara pukulan dan pelat baja merupakan faktor-faktor penting

pada hasil-hasil pengujian tersebut. Dengan komponen yang menghubungkan

diberikan pelumas, maka ketegangan-ketegangan akan lebih mengganggu pada

pukulan. Dengan demikian, permukaan yang akan

digores,

diperdalam, dan dinodai dapat mengurangi pembentukan dan oleh karenanya

mengakibatkan kebocoran dan kegagalam dini.

deformasi dari pola grid dan merobek

lembaran logam selama pembentukan. sumbu mayor dan minor dari lingkaran digunakan untuk menentukan koordinat pada diagram batas

terbentuk di agram tanpa batas

MEMBUAT BENGKOK PELAT DAN PELAT

Pembengkokan merupakan salah satu dari operasi-operasi

pembentukan yang paling umum. Kita hanya melihat pada komponen-komponen mobil

atau perabotan dapur saja atau

penjepit kertas atau lemari arsip apresiasikan berapa banyak komponen-komponen yang dibentuk dengan cara

dibengkokan. Pembengkokan digunakan tidak hanya untuk membentuk flens, pelipit,

dan korugasi melainkan juga untuk memberikan kekakuan pada komponen tersebut

(dengan meningkatkan momen kelembamannya).

Terminology

atau istilah yang digunakan di dalam pembengkokan ditunjukan di dalam Gambar

catatan bahwa di dalam pembengkokan, bagian luar fiber material dalam

ketegangan, sementara itu bagian dalam fiber sumbu dibandingkan. Dikarenakan rasio Possion,

lebar komponen (panjang lengkungan, L) pada daerah luar lebih kecil, dan daerah

bagian dalam lebih besar, dibandingkan dengan lebar asli (lihat Gambar).

Fenomena ini mungkin dengan mudah dapat diamati dengan membengkokan alat penghapus karet berbentuk persegi empat.

Sebagaimana

yang tampak di dalam Gambar bend allowance adalah panjang sumbu netral dalam

lengkungan dan digunakan untuk menentukan panjang blank dan komponen. Akan

tetapi, posisi sumbu netral bergantung kepada radius dan sudut lengkungan

(sebagaimana telah digambarkan di dalam naskah-naskah mengenai mekanika

bahan-bahan). Formula perkiraan untuk band allowance Lb diberikan

seperti berikut ini

Lh=

a(R+k)............................................(persamaan 2)

dimana α adalah sudut lengkungan (dalam lingkaran). T

adalah ketebalan lempengan, R adalah jari-jari lengkungan dan k adalah konstan.

Catatan bahwa untuk kasus yang ideal, sumbu netral adalah titik ketebalan

lempengan, k = 0.5, dan oleh karena itu,

Lb=α[R + (T/2)]…………………………….(persamaan

3)

Di dalam prakteknya, nilai k biasanya mulai dari 0.33

(untuk R < 2T)

hingga 0.5 (untuk R > 2T)

membungkuk terminologi. dicatat bahwa

radius tikungan diukur pada permukaan dalam bagian tikungan

(a) dan (b) efek inklusi memanjang

pada retak, sebagai fungsi dari arah membungkuk dengan

hormat ke arah bergulir asli lembar. (c)

retak pada permukaan outher dari strip

alumunium membungkuk kepada malaikat dari 90 derajat. perhatikan penyempitan

permukaan atas karena efek poisson

Jari-jari Lengkungan Minimum

Apabila R/T menurun (rasio jari-jaring lengkungn pada

ketebalan menjadi lebih kecil), maka ketegangan pada bagian luar fiber dan

bahan pada akhirnya akan mengalami keretakan (Gambar).

Rasio

dimana keretakan tampak pada bagian luar permukaan lengkungan dirujuk ke jari-jari lengkungan minimum untuk bahan.

Jadi jari-jari lengkungan minimum permukaan 3T menunjukkan bahwa jari-jari

lebih kecil di mana lempengan dapat dilengkungkan, tanpa mengalami keretakan,

tiga kali ketebalannya. Jari-jari lengkungan minimal untuk berbagai macam material

diberikan di dalam Tabel 3.

Ada hubungan

terbalik diantara bendability dan reduksi keregangan bidang material. jri-jari

lengkungan minimum kira-kira,

jari-jari Lengkungan Minimum untuk Berbagai macam Material pada Suhu Ruang

Material

|

Kondisi

|

|

Lunak

|

Keras

|

|

Logam campuran aluminium

|

0

|

67

|

Tembaga Berylium

|

0

|

47

|

Braso, timah

|

0

|

27

|

Magnesium

|

57

|

107

|

Baja

|

||

Austenitic stainless

|

0.57

|

67

|

Kandungan karbon, logam campuran dan HSLA rendah

|

0.57

|

47

|

Titanium

|

0.77

|

37

|

Logam c amouran

|

2.67

|

-

|

hubungan antara

R / T rasio dan tarik.

Apabila r

adalah reduksi ketegangan bidang pelat baja. Catatan bahwa untuk r = 50,

jari-jari lengkungan minimum adalah nol yaitu pelat dapat dilipat dengan cara

yang banyak seperi komponen kertas. Untuk meningkatkan baja dapat

dilengkungkan. Untuk meningkatkan kelengkunan baja, kita mungkin dapat

meningkatkan reduksi ketegangannya, ataupun dengan pembengkokan di dalam

lingkungan dengan suhu tinggi.

Kemampuan

untuk dapat dilengkungkan bergantung kepada kondisi potongan pelat.

Apabila potongan-potongan kasar

merupakan poin-poin konsentrasi tekanan, maka kemampun untuk dapat dilengkungkan

berkurang karena kekerasan pada potongan meningkat. Faktor signifikan

lainnya keretakan potongan adalah jumlah

dan bentuk inklus pada pelat baja dan jumlah pekerjaan dimana potongan dilalui selama pemotongan.

Dikarenakan bentuknya yang dipertajam, inklusi-inklusi di dalam bentuk balok

lebih detrimental dibandingkan dengan inklusi-inklusi yang berbentuk bulat.

Pembersihan daerah-daerah yang sulit dikerjakan misalnya pengerjanaan komponen

dengan mesin ataupun dengan mendinginkannya untuk meningkatkan anti kebocoran,

terutama sekali untuk meningkatkan daya tahan pada keretakan potongn.

Anisotropy pelat merupakan suatu faktor

penting di dalam kemampuan bagaimana membuat melengkung. Cold rolling

menghasilkan anisotrophy melalui orientasi yang lebih baik dan mechanical

fibering karena alinyemen kenajisan, inklusi, dan kekosongan mungkin eksis.

Sebelum membengkokan pelat tersebut, terlebih dahulu perhatikan bagaimana

mengerjakan pemotongan dengan arah yang tepat dari pelat yang bergulung

(meskipun alternatif ini tidak selamanya memungkinkan).

Apakah pelat

itu anisotropis atau bukan yang dapat

ditentukan dengan mengamati arah keretakan pada pengujian bagaimana membuat

melengkung. jika retakan pelat adalah anisotropis; jika ini bentuknya bundar, pelat

adalah isotropis.

Pemulihan

Karena

semua bahan-bahan memiliki suatu modulus tidak menentu elastisitas, perubahan

bentuk plastic dapat diikuti, apabila beban dikeluarkan dengan beberapa

pemulihan elastic. Di dalam pembengkokan, pemulihan ini disebut springback; saya dapat dengan mudah

mengamatinya bagaimana proses pembengkokan dilakukan kemudian melepaskan

potongan pelat baja atau kawat. Sebagaimana yang diungkapkan di dalam Gambar,

sudut lengkung akhir setelah pemulihan lebih kecil, dan radius lengkungan akhir

lebih besar, dibandingkan dengan sebelum dibengkokan. Pemulihan terjadi tidak

hanya pada lempengan-lempengan yang rata

dan pelat, melainkan juga pada balok, kawat, dan batang dengan beberapa

perpotongan.

Pemulihan

dapat dikalkulasikan kira-kira dalam istilah jari-jari Ri dan Rf,

seperti :

springback di lentur. puluhan

bagian untuk memulihkan elastis setelah membungkuk,

dan radius tikungan nya menjadi lebih besar. bawah kondisi tertentu, adalah mungkin untuk sudut tikungan akhir

lebih kecil dari sudut asli (springback negatif)

Di dalam

pembengkokan die berbentuk V, ini

memungkinkan untuk material

memperlihatkan pemulihan baik itu negatif maupun positif. Kondisi seperti ini

disebabkan oleh sifat dasar perubahan bentuk yang mana terjadi seperti pukulan

menyelesaikan operasi pembengkokan pada akhir pukulan. Pemulihan negatif tidak

terjadi pada pembengkokan di udara (pembengkokan bebas) dikarenakan kurangnya

kebebasan-kebebasan yang dapat membebani penahan berbentuk V.

Kemudahan selama Pemulihan. Di dalam

operasi-operasi pembentukan, pemulihan biasanya dipermudah dengan overbending komponen, beberapa percobaan

mungkin diperlukan untuk mendapatkan hasil-hasil yang diharapkan. Metode lain

untuk mencapai pembengkokan dengan mensubjeksikannya pada penekanan kompresif terlokalisasi diantara teknik

pukulan dan permukaan penahan, teknik

ini dikenal dengan istilah pukulan bottoming. Metode yang satunya lagi

adalah strectch bending dimana

komponen yang diperlakukan pada tegangan sementara dibengkokan. Untuk

mengurangi pemulihan pembengkokan mungkin juga dilakukan pada suhu tinggi.

Kekuatan Lentur

Kekuatan lentur

dapat diperkirakan dengan mengasumsikan bahwa proses tersebut merupakan salah

satunya dari proses pembengkokan

sederhana yang berbentuk seperti empat persegi panjang. Daya lentur di dalam

kasus seperti ini merupakan suatu fungsi kekuatan material, panjang lengkungan

L, ketebalan lempengan T, dan ukuran

terbuka penahan W. lain halnya dengan friksi, daya lentur maksimum P

adalah :

dimana faktor k mulai dari kira-kira 0.3 untuk wiping die

hingga kira-kira 0.7 untuk U-die, kira-kira 1.3 untuk V-die dan Y adalahtekanan hasil material.

metode pengurangan atau penghapusan

springback dalam operasi lentur

operasi umum membungkuk, menunjukkan dimensi mati pembukaan,

W, yang digunakan dalam menghitung kekuatan lentur

contoh operasi berbagai lentur

Dimana UTS

merupakan kekuatan akhir material.

Persamaan ini digunakan juga pada situasi dimana radius pukulan dan ketebalan

lempengan kecil dibandingkan dengan die opening, W.

Kekuatan

lentur juga merupakan suatu fungsi perkembangan pukulan melalui sirkulasi

pembengkokan. Ini meningkat dari nol hingga maksimum dan ini mungkin juga

mengurangi kelenturan secara sempurna; ini kemudian meningkat secara tajam

sementara itu pukulan mencapai dasar pukulan selama die bending. Pembengkokan di udara atau pembengkokan

bebas, daya tidak dapat meningkatkan kembali setelah ini mulai menurun.

OPERASI-OPERASI PEMBENGKOKAN UMUM

Beberapa

operasi-operasi pembengkokan umumnya

digunakan di sector industry sebagaimana akan digambarkan di dalam bab

ini.

Press Brake Forming

Pelat atau

plat baja dapat dengan mudah

dibengkokan dengan menggunakan mesin. Pelat-pelat

7 m (20 kaki) atau lebih panjang

dan yang lainnya potongan-potongan yang

lebih kecil biasanya

dilengkungkan yang menggunakan

press brake. Mesin ini menggunakan die

yang ukurannya panjang atau mesin

hidrolik yang cocok untuk operasi

produksi kecil. Peralatan sederhana dan ini dapat disesuaikan dengan

banyaknya bentuk-bentuk, proses-proses yang den gan mudah dapat dioperasikan.

Material-material penahan untuk press brake

mulai dari kayu keras (untuk material-matertial

kekuyatan rendah dan operasi produksi

kecil) hingga ke bahan karbit. Untuk

sebagian besar penggunaan, baja karbon

atau besi adalah yang paling banyak digunakan.

(a) sampai (e) ilustrasi skematis

dari berbagai operasi lentur rem tekan (f)

skematik ilustrasi dari sebuah rem pers.

Operasi-operasi Pembengkokan Lain

Pelat baja mungkin juga dapat dilengkungkan dengan berbagai macam proses,

sebagaimana diuraikan dibawah ini.

Roll –

Bending. Didalam proses ini plat-lat dilengkungkan

dengan menggunakan serangkaian

roll. Dengan menyesuaikan diantara 3 buah rol

berbagai macam lekukan dapat diperoleh.

Lengkungan dengan mesin

4 slide. Lengkungan pada

potongan-potongan yang pendek dapat juga dilakukan dengan menggunakan mesin. Mesin-mesin tersebut tersedia dalam

berbagai macam desain, dan gerakan-gerakan terselubung penahan

dapat dikontrol dan disinkronisasikan

dengan gerakan penahan vertical untuk

membentuk komponen pada bentuk-bentuk

yang diinginkan.

Beading. Didalam beading sekitar pelat baja dilengkungkan ke dalam lobang penahan. Kekakuan pada komponen dengan meningkatkan momen kelambatan gerakan. Ini juga dapat

meningkatkan penampilan komponmen dan mengurangi potongan

yang terekspos.

(a) membentuk manik-manik dengan

satu

penahan (b) membentuk manik-manik dengan dua penahan, di rem tekan

flanging berbagai operasi. (a) flanges dari lembaranpelat datar. (b) penonjolan. (c) menusuk dari pelat logam untuk membentuk

sebuah flange. dalam operasi, lubang tidak harus berlubang sebelum pukulan

turun. Namun perhatikan tepi kasar sepanjang lingkar flange. (d) flanging

tabung, perhatikan penipisan tepi flange.

Flanging.

Flanging adalah suatu proses bagaimana melengkungkan potongan-potongan baja biasanya hingga 90o . Didalam meningkatkan flanging, Flange

diperlakuklan pada tgekanan

kompresif jika memang melebihi dapaty

menyebabkan flange mengkerut. Kecenderungan ini menibngkat dengan menurunnya lekukan flange.

Apabila rasio diameter flange pada

diameter lubang meningkat maka

ketegangan akan meningkat secara

proporsional. Potongan kasar,

kemungkinan besar cenderung akan

mengalami keretakan. Potongan yang sama rata atau kuat kemungkinan harus

menggunakan alat yang tajam, terakhir untuk menyempurnakan permukaan potongan dan mengurangi

kemungkinan terjadinya keretakan.

Hemming.

Dalam proses heming (juga dikenal dengan

flattening), potongan lapisan tersebut akan terlipat dengan

sendirinya. Heming meningkatkan

kekakuat dari bagian tersebut, yaitu memperbaiki tampilannya, dan menghilangkan tepi yang tajam. Sewaming melibatkan dua

tepi atau potongan dari logam lapis dengan menggunakan hemming. Kelin

atau pelipit ganda dapat dilakukan

dengan menggunakan proses-proses yang

sama yaitu dengan menggunakan roler-roleh

pembentuk tertentu, untuk kerapatan dan ketahanan seperti yang dibutuhkan dalam wadah

atau kemasan makanan dan minuman.

Roll

Forming. Proses ini digunakan untuk membentuk panjang

logam lapis dan untuk mempercepat

proses produksi yang berskala

besar; hal tersebut diistilahkan juga dengan contour roll forming atau cold roll forming. Dalam hal ini, bidang atau potongan logam dapat dilengkungkan menurut

langkah-langkah dengan cara melakukan

passing melalui serangkaian roll. Bagian-bagian tersebut

selanjutnya dipotong secara rata dan

berbentuk tegap.

Produk-produk

khusus yang dibuat adalah saluran, got, siding, panel, pintu dan kerangka

gambar, dan pipa dan tabung dengan kelim

kunci (lihat Bagian 30.5). Panjang dari

produk tersebut dibatasi hanya

dengan jumlah bahan yang

disuplai dari coiled stoc k.

Tebal lapisan biasanya berkisar

antara 0.125 mm hingga 20 mm

(0.0005 inci hingga 0,75 inci). Cepat

pengerjaan pada umumnya dibawah 1.5 m/s (300 kaki/min), walaupun mereka dapat menjadi semakin besar untuk aplikasi

tertentu.

Perencanaan

dan penyusunan roll yang mana secara mekanis yang harus

ditangani adalah memerlukan pengalaman

yang dipertimbangkan. Toleransi, pemulihan dan kebocoran serta penekukan

potongan yang harus dipertimbangkan. Gulungan-gulungan pada umumnya terbuat

dari baja karbon atau besin dan mereka mungkin juga dari bahan kromium untuk

permukaan lebih baik dan untuk ketahanan

yang lebih baik gulungan. Pelumas mungkin dapat digunakan untuk meningkatkan

eksistensi gulingan dan permukaan dan untuk potongan yang akan dikerjakan.

MELENGKUNGKAN DAN MEMBENTUK PIPA

Pelengkungan dan pembentukan pipa dan bagian-bagian lain

yang berlubang memerlukan peralatan khusus untuk menghindari lekukan dan

lipatan. Metode paling kuno dan sederhana pelengkungan pipa atau pipa

pertama-tama , untuk melapisi bagian dalam dengan mencocokan partikel-partikel

pada umumnya pasir, dan kemudian

melengkungkannya dalam perlengkapan yang sesuai. Pengisian tersebut

dapat mencegah pipa dari tekukan.

Setelah pipa dilengkungkan, pasir diguncang-guncang; pipa-pipa juga diisi

dengan berbagai macam tusukan-tusukan internal yang fleksibel. Pipa yang sangat tebal mempunyai jari-jari lengkungan besar dapat

dilengkungkan tanpa mengisinya dengan partikel-partikel dan tanpa menggunakan

penyumbat.

Proses ini melibatkan bagaimana komponen berbentuk pipa, kerucut, atau curviliniear kedalam split-female dan kemudian mengembangkannya, ini biasanya dengan polyurethane plug. Pukulan kemudian ditarik kembali; penyumbat kembali ke bentuk semula, dan komponen yang terbentuk dipindahkan dengan membuka dies. Produk-produk dengan merek khusus seperti kopi atau tempat air, tabung, dan manik-manik pada tambur. Untuk komponen-komponen dengan bentuk, penyumbat, daripada silinder mungkin dibentuk agar dapat menggunakan tekanan tinggi di daerah yang kritis. Keuntungan utama dari menggunakan penyumbat polyurethane adalah bahwa mereka sangat tahan terhadap abrasi, pemakaian dan pelumas; kemudian mereka tidak merusak permukaan komponen yang telah dibentuk.

metode tabung lentur. Mandrels

internal, atau mengisi

tabung dengan bahan partikulat seperti pasir, sering diperlukan untuk mencegah runtuhnya tabung selama

membengkokan. batang kokoh dan bentuk

stuctural juga dapat dibengkokkan oleh teknik tersebut

Pembentukan

pipa dan bentuk-bentuk pipa seperti pipa

pembuangan, pipa-pipa penyaring bahan bakar , dan manipol-manipol pembuangan dapat juga

dikerjakan dengan menggunakan tekanan zat cair internal (mengganti penyumbat

polyurethane), dengan bagian-bagian akhir dari pipa dilapisi dengan alat-alat

mekanis. Komponen ini memuai di dalam split-female die pada tekanan engan

susunan 600 MPa (90.000 psi); die

tersebut kemudian dibuka untuk memindahkan komponen yang telah terbentuk.

Segmen penahan, ini terdiri dari segmen-segmen individu yang ditempatkan pada bagian

sisi, kemudian secaraka mekanis

dikembangkan menurut sebuah

petunjuk yang berkaitan dengan

jari-jari lingkaran yang bersifat

umum, dan terakhir dilakukan penarikan kembali. Secara relative segmenpenahan ini tidak memerlukan biaya yang mahal, dan dapat digunakan untuk percepatan proses produksi yang berskala besar.

Contoh : Produksi Bellow

Bellow

diproduksi melalui proses

pembengkakan , sebagaimana yang

ditunjukkan. Setelah tabung dibengkakan

pada beberapa lokasi yang memiliki jarak sama , kemudian selanjutnya di dipres secara aksial

guna merapatkan bagian-bagian yang

membengkak, kemudian membentuk belloe tersebut. Bahan tabung harus dapat

melewati ketegangan yang terjadi selama

proses perobohan.

langkah-langkah dalam

pembuatan embusan

PLAT MEMBENTUK BIDANG

Dalam pembentukan bidang , lempengan baja atau lapisan logam harus dijempit sepanjang sisinya

dan kemudian meregangkan sebuah

die atau form block yang bergerak

ke atas, kebawah, atau sepanjang sisi bergantung kepada mesin tertentu. Pembentukan bidang tersebut digunakan terutama untuk membuat

panel pelapis sayap kapal terbang, panel pintu mobil, dan kerangka

jendela. Pelapis alumunium untuk kapal

Boeing 767 dan 757 adalah

dibuat dengan membentuk

bidang, dengan kerkuatan

peregangan sebesar 9 MN ( 2 juta

lb). Lempengan empat persegi

panjang adalah 12 m x 2,5 m x 6.4 mm (40 kaki x 8.3 kaki x

0,25 inci).

Dalam

sebagian besar operasi, blank merupakan

sebuah pelat empat persegi panjang,

yaitu penjepi sepanjang sisi dan peregangan menurut pajang sisi, dengan demikian memungkinkan bahan tersebut menyusut menurut

lebarnya. Mengontrol jumlah peregangan

adalah penting untuk menghindari

terjadinya robek. Membentuk bidang tidak dapat

menghasilkan bagian-bagian dengan

kontur tajam atau dengan

sudut-sudut berikutnya (yaitu bagian-bagian yang rendah pada permukaanpenahan).

ilustrasi skematis dari proses peregangan

pembentukan. kulit aluminium untuk pesawat dapat dibuat dengan metode ini

Penahan untuk

membentuk peregangan secara umum dapat dilakukan melalui peleburan seng, logam, plastic, atau kayu.

Penggunaan secara umum memerlukan sedikit

mibyak pelican atau tidak sama sekali. Berbagai perlengkapan asesoris dapat digunakan yang berhubungan dengan pembentukan keregangan, termasuik

pembentukan tambahan baik itu

dies female dan male sementara komponen dalam tegangan. Meskipun

proses tersebut pada umumnya digunakan

untuk produksi volume rendah, akan tetapi ini serbaguna dan ekonomis.

MENGGAMBARKAN KEDALAMAN

Banyak komponen yang terbuat dari pelat baja berbentuk silinder atau kotak;

misalnya vas bunga dan panci,

kaleng-kaleng untuk makanan dan minuman bak cuci piring di dapur, dan

tangki-tangki bahan bakar mobil. Komponen-komponen tersebut biasanya diproduksi

melalui suatu proses bagaimana membuat lobang, meskipun proses tersebut pada

umumnya disebut deep drawing akan

tetapi perhitungan kapabilitasnya memproduksi komponen-komponen yang dalam, ini

juga dapat digunakan untuk membuat komponen-komponen itu dangkal atau memiliki

kedalaman sedang.

(a) skema ilustrasi dari

proses menggambar yang mendalam pada

pelat logamkosong melingkar. cincin stripper memfasilitasi penghapusan

cangkir terbentuk dari pukulan. (b) proses variabel

dalam deep drawing. kecuali untuk

kekuatan pukulan, F, semua parameter yang

ditunjukkan dalam gambar adalah

variabel independen

Proses Menggambarkan Kedalaman

Di dalam

metode dasar ini, blank lempengan baja berbentuk bundar ditempatkan pada pembukaan

sirkulasi yaitu di suatu tempat dengan alat pemegang atau hold-driven ring. Pukulan melalui bagian

bawah dan daya memasuki lubang penahan membentuk lengkungan. Variabel-variabel

penting di dalam menggambarkan kedalaman merupakan sifat-sifat pelat baja,

rasio diameter blank (Do) dimater pukulan (Dr), jarak ©

diantara pukulan dan die, radius pemukulan (Rp), die-comer radius 9Rd)

blankholder force, dan friksi serta pelumasan.

Selama

operasi penggambaran, gerakan blank ke dalam lubang penahan menghantarkan kondisi kompresif tekanan di dalam flange,

yang mana cenderung menyebabkan flange

mengerut elama penggambaran. Fenemona ini dapat ditun jukan dengan

mencoba mempertahankan potongan bundar lempengan kedalam lubang seperti gelas

minum. Pengerutan dapat dikurangi atau dieliminasi jika blankholder tetap

konsisten di bawah daya tertentu. Muntuk meningkatkan kinerja besarnya daya itu

dapat dikontrol sebagai suatu fungsi perjalanan pukulan.

Dinding

lengkungan yang mana mudah dibentuk pada dasarnya diperlakukan dengan

kecenderungan longitudinal. Pemanjangan dapat menyebabkan dinding lengkubngan

menjadi tipis; jika berlebihan, ini dapat menyebabkan kebocoran. Dikarenakan

banyaknya variabel yang dilibatkan, maka daya pukul F sulit untuk

mengkalkulsikannya; ini meningkat seirin g dengan meningkatnya kekuatan

diameter, dan ketebalan lempengan baja.

Kedalaman yang dapat digambarkan

Operasi

menggambarkan kedalaman, kegagalam pada umumnya akibat dari tipisnya dinding

lengkungan di bawah tekanan longitudinal yang dapat direnggangkan tinggi. Jika

kita mengikuti pergerakan material kedalam lubang, ini dapat diamati bahwa lempengan baja mesti mampu mengalami reduksi

dalam lebar dikarenakan penurunan dalam diameter, lempengan juga mengakibatkan

penipisan di bawah tekanan pada dinding lengkungan yang dapat direnggangkan. Kedalaman

yang dapat digambarkan pada umumnya dinyatakan dengan limiting drawing ratio

(LDR):

. strain pada spesimen uji tarik dihilangkan dari sepotong pelat logam. strain yang digunakan dalam

menentukan normal dan datar.

anisotropi dari pelat logam

Apakah pelat

baja dapat dengan sukses menjadi kedalaman yang dapat digambarkan kedalam

komponen lengkungan berbentuk bundar diketahui menjadi fungsi normal

anisotropy, R lempengan baja juga disebut anisotropi plastik. Normal anisotropy

dalam istilah ketegangan sesungguhnya bahwa sampel melalui ketegangan. Untuk

mendapatkan nilai R, sampel uji kerenggangan adalah yang pertama-tama harus

disiapkan dan kemudian diperlakukan pada pemanjangan dari 15% hingga 20%, dan

ketegangan sesungguhnya dihitung di dalam cara sebagaimana telah dibicarakan di

dalam Seksi 2.2. karena lempengan-lempengan bergulung pada umumnya memiliki anisotropy pada arah planarnya,

nilai R sampel yang dipotong dari lempengan bergulung akan bergantung kepada

orientasinya berkenaan dengan arah bergulung lempengan. Di dalam hal ini nilai

rata-rata R dikalkulasikan dari persamaan

Dimana

sudut-sudut relatif pada arah bergulung lempengan. Beberapa nilai tipikal Ref

diberikan di dalam Tabel 4.

Secara

eksperimental hubungan ditentukan diantara Ref dan limiting drawing

ratio. Tidak ada sifat mekanis lempengan baja yang memperlihatkan hubungan

konsisten dengan LDR seperti halnya Rag. Jadi dengan menggunakan

hasil pengujian keregangan dan untuk mendapatkan normal anisotropy lempengan

baja, limiting drawing ratio material dapat ditentukan.

Jarak Rata-Rata Tipikal

Anisotropi yang Normal, R untuk Berbagai Macam Lempengan Baja

Logam seng

|

0.4-0.6

|

Baja panas

|

0.8-1.0

|

Baja dingin

|

1.0-1.4

|

Baja aluminium

|

1.4-1.8

|

Logam campuran aluminium

|

0.6-0.8

|

Tembaga dan braso

|

0.6-0.9

|

Logam campuran titanium

|

3.0-5.0

|

Stainless steel

|

0.9-1.2

|

Baja logam ringan dengan kekuatan

tinggi

|

0.9-1.2

|

hubungan antara anisotropi rata-rata normal dan rasio pembatas untuk menggambar berbagai pelat logam

Earing dan

Planar Anisotropy. Di dalam menggambar, potongan-potongan lengkungan mungkin

menjadi bergeloimbang, fenomena semacam ini disebut earing. Kondisi ini

disebabkan oleh planar anisotropy pelat ditunjukan dengan ∆R. ini didefinisikan

dengan istilah nilai R dari persamaan

Apabila ∆R

= 0, tidak ada bentuk ear. Ketinggian ears meningkat sebagaimana dengan ∆R.

jumlah ears yang dihasilkan mungkin dua, atau delapan. Ears tidak sesuai dengan

lengkungan yang ditarik, karena mereka tidak berlapis sehingga menyebabkan sisa.

Ini dapat

dilihat bahwa kedalaman yang dapat digambarkan dipertahankan dengan nilai Reg

dan ∆R yang rendah. Akan tetapi pada umumnya pelat baja dengan yang tinggi juga

memiliki nilai ∆R tinggi. Tekstur pelat baja dikembangkan untuk meningkatkan

kedalaman dapat digambarkan dengan mengontrol jenis unsur-unsur logam campuran

di dalamn material serta berbagai macam parameter pemrosesan, selama menggulung

pelat.

R.8 Praktek Menggambar Kedalaman

Pedoman-pedoman

tertentu yang telah ditetapkan agar sukses di dalam praktek menggambar

kedalaman. Tekanan blankholder pada umumnya dipilih dari 0.7% sampai dengan

1.0% jumlah kekuatan yang dihasilkan dan

kekuatan akhir lempengan baja yang dapat diregangkan. Terlalu tinggi

blankholder dapat meningkatkan daya pukul dan menyebabkan dinding lengkungan

bocor; sedangkan di sisi lain pengkerutan akan terjadi apabila daya blankholder

terlalu rendah.

1 komentar:

try out gratis un sma ipa dan ips

#terimakasih

Posting Komentar